COVID-19における3Dプリントフェイスシールド製造に関する調査報告

アンケート結果報告

2020年6月8日より行いました【COVID-19におけるフェイスシールド製造に関するアンケート調査】に多くの方にご回答いただきまして、有難うございました。

サーベイ調査となるアンケートでは、118件(2020年7月28日時点)の方々にご回答いただき、7月時点で10万を超えるフェイスシールドが作成されたことが見えてきました。

その後更に深掘り調査として、「3Dデータの流通と3Dプリンタの生産力」がこのCOVID-19の非常下でどのように働き、伝播していったのかを調査する目的で、追加調査を行いました。追加調査につきましては、アンケートにて「データを改変した」と回答いただきました方々を中心に行い、調査票の記入・インタビューを行い、17件の回答をいただきました。

結果、追加調査終了の2020年9月17日時点で142,085個ものフェイスシールドが3Dプリンタで製作されたことがわかりました。実際にはこれより多くのフェイスシールドが作成されと考えられます。

調査開始段階で想定していたより多くのフェイスシールドが作成されたことには大変な驚きを覚え、皆様の活動は確かに、COVID-19の非常下の初期において、フェイスシールドの不足という医療現場を3Dプリンターの生産力が支えたことがデータからも実証されました。

118件のご回答いただきました皆様に心よりお礼申し上げます。

以下、最終報告として、アンケート結果と結果からの分析の一部を掲載いたします。

有効回答数:118件

フェイスシールド総作成数:142,085個

(2020年9月17日時点)

フェイスシールド を作成開始した時期

| 3月 | 9 | 4月上旬 | 15 | 4月中旬 | 28 | 4月下旬 | 25 |

|---|

| 5月上旬 | 20 | 5月中旬 | 9 | 5月下旬 | 1 | 6月 | 2 |

|---|

回答中、作成開始日が最も早かったもの:3月10日

医療資材の不足は3月頃から国内で発生しておりましたが、4月に入ると東京都でのCOVID-19関連の入院者数が500名を超え、フェイスシールドをはじめとする医療用資材の不足が周知されだしました。これに呼応する形で、3Dプリントを始めとするデジタル製造の技術者が最初に取り組みを始め、それらが広まっていったと考えられます。

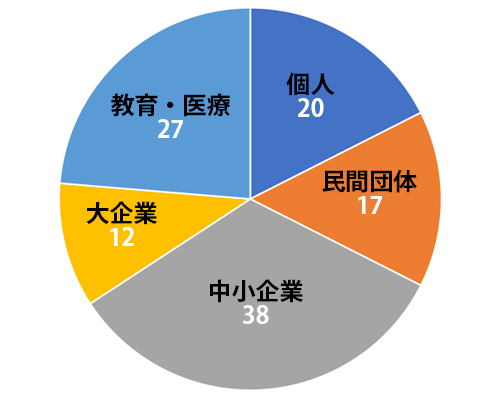

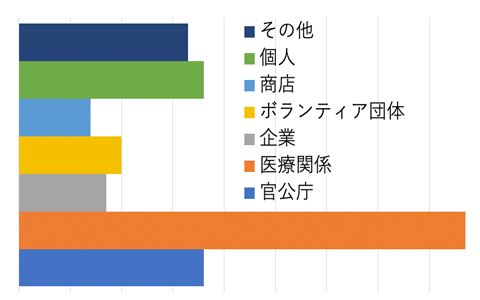

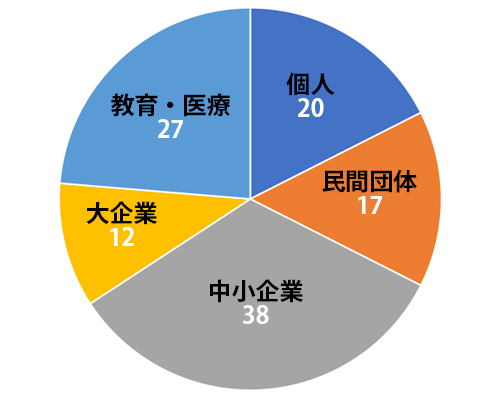

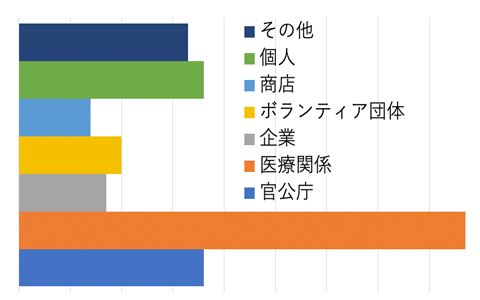

製作者のカテゴリ

製作者のカテゴリとしては、中小企業が一番多いという結果が出ておりますが、個人、ファブラボなどの民間団体で合わせて3分の1を占めているのは、今回のフェイスシールドの製造ムーブメントがメイカーズ達の動きから始まっていると考えられます。

事実、3月という早い段階で製作を開始したと答えた9名のうち、3名は日本国内のファブラボの方々です。これらファブ施設の取り組みが全国のメイカーズを巻き込み、その製作ノウハウの共有を広めたことがこのムーブメントを牽引したと言えるでしょう。

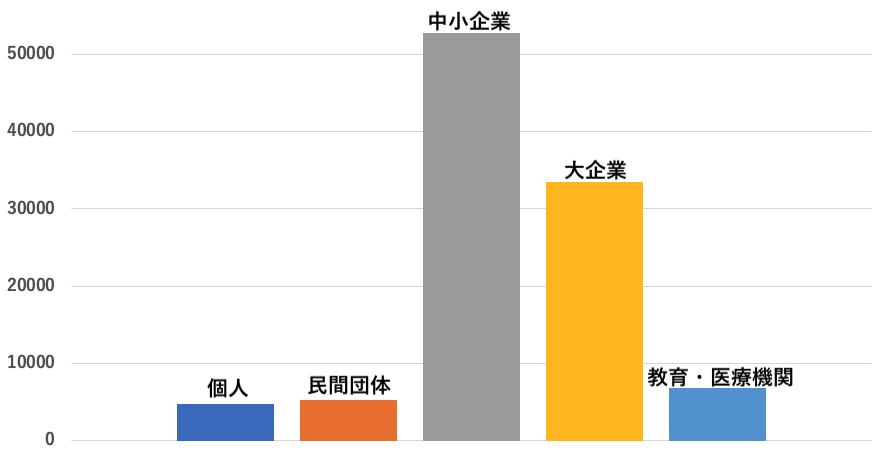

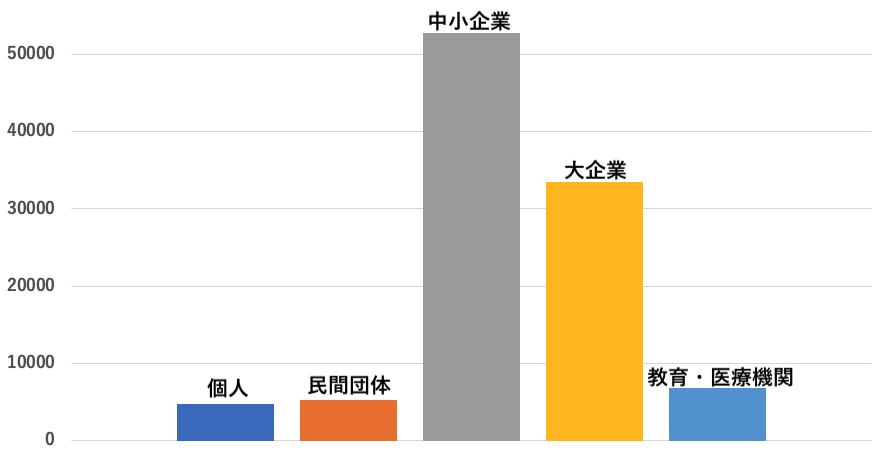

製作者のカテゴリ別フェイスシールド製造数

製作者のカテゴリ毎にどれだけのフェイスシールドが製作されたかを調べると、中小企業が最も多くのフェイスシールドを製造しているという結果が出ました。中小企業の取り組みは大企業よりも早く、今回のムーブメントの製作の下支えを行なったとも言えます。

総製作数別/回答者数

| 〜50個 | 22 | 〜100個 | 23 | 〜200個 | 22 |

|---|

| 〜500個 | 23 | 〜1000個 | 14 | 〜2000個 | 5 |

|---|

| 〜5000個 | 4 | 〜10000個 | 1 | 10000個〜 | 3 |

|---|

フェイスシールド を最終的に幾つ製作したかとの回答別に分けると、全体的に500個以下の製作数であったことが伺えます。

これは次の項目にあります通り3Dプリンターの所有台数が概ね1台程度が多いためと思われます。

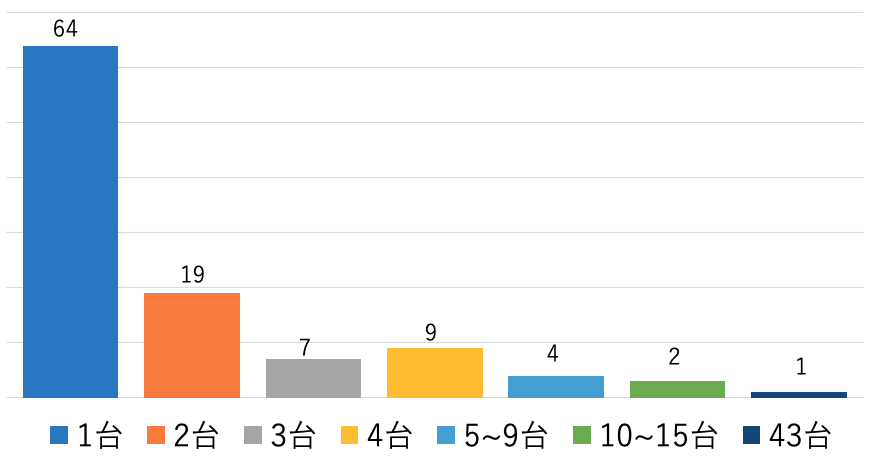

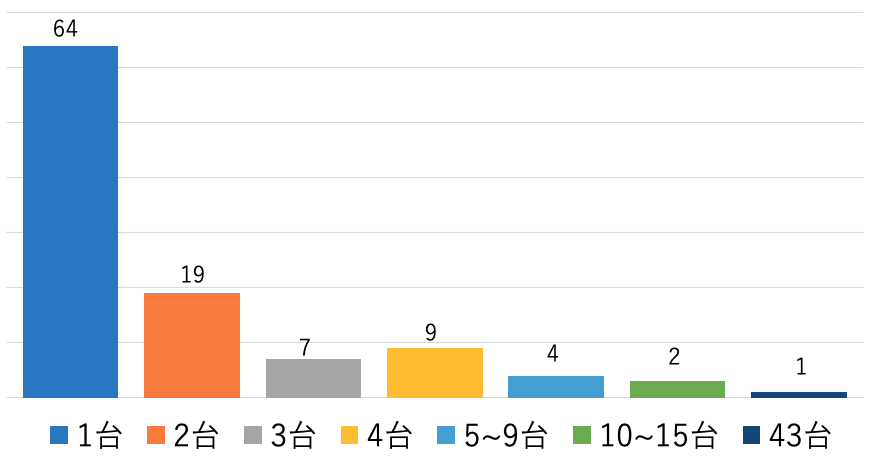

使用したプリンターの台数

3Dプリンターの所有台数は一台との回答者数が最も多く、今回のアンケートでは43台保有という企業が1社ありました。

3Dプリンターは少量生産というイメージが強いですが、所有台数が10台以上と回答した会社も2社あることから、もはや3Dプリンターは試作機としてだけではなく、中量・大量生産に向けての生産活動も始まっていることを感じさせます。

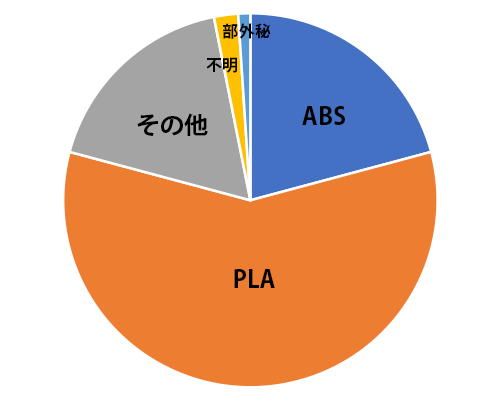

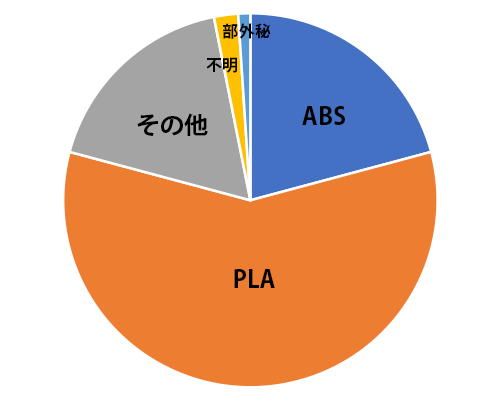

使用した材料

3Dプリンターの材料としてはPLAが圧倒的に用いられたようです。これは、PLAの造形のしやすさ・安価という点が大きいでしょう。

また、3Dプリンターの材料のフィラメント等は入手できたが、「透明シールド」部分の入手に困ったという意見が多く寄せられていました。よって、シールド部分はクリアファイルを代用する前提のカスタマイズも行われたようです。

製作したフェイスシールド の納品先

納品先は医療関係が最も多いのは当然の結果ではあるのですが、医療関係以外の納品が想像より多いことは驚きでした。フェイスシールドが医療現場だけではなく、より多くの場で必要とされていたようです。医療現場以外の「場に合わせた」カスタマイズなども行われたことが今回の回答の中でもあり、少量の適所生産という3Dプリンターならではの強みも発揮していたのではないでしょうか。

ここまで「だれが」「いつ」「どれだけ」フェイスシールド を製作してきたかを見てきましたが、続けて「データ」という点から分析を行いました。

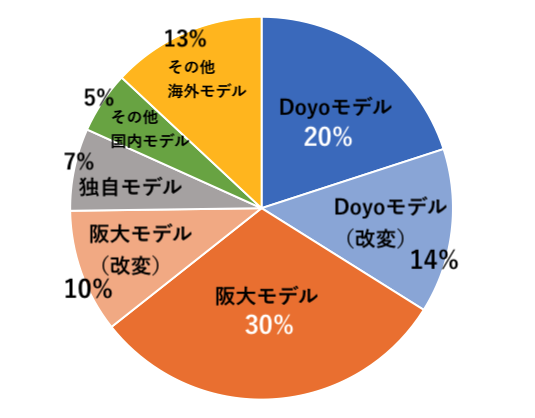

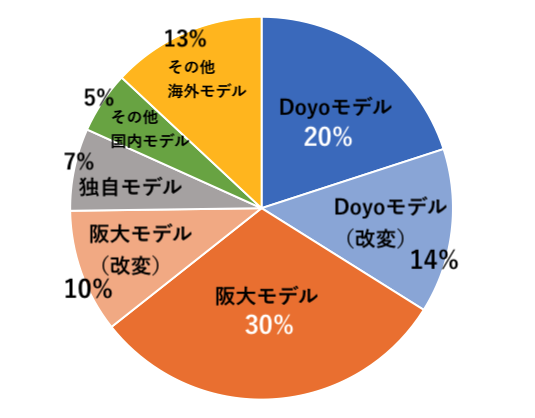

どのモデルを利用しましたか?

神奈川大学 経営学部 道用大介准教授がGithub上で公開した「Doyoモデル」、大阪大学大学院 医学系研究科 中島清一特任教授を中心とした産学官連携機関「プロジェクトENGINE」で公開された「阪大モデル」の二つで、全体の利用モデルの3/4を占めている、という結果が出ました。

更に特徴的なのは、どちらのモデルの利用者も「データの改変」を行なったという方が多くいることです。

阪大モデル採用者のうち25%、Doyoモデルに至っては採用者のうち41%がデータを改変して利用しています。

Doyoモデルの方が改変率が高いのは、推察の範囲ですが「Github上」でデータが公開されたことが影響しているのかもしれません。

利用モデルごとの製造数

| モデル名 | 製造数 |

|---|

| Doyoモデル | 49,072個 |

| 阪大モデル | 14,139個 |

| オリジナル | 50,793個 |

Doyoモデル / 阪大モデル / オリジナル、この3モデルを利用してそれぞれどれだけ製作されたかを分類したところ、

Doyoモデルと阪大モデルではモデル採用数は前者が全体の34%、後者が40%と阪大モデルの方が採用率は高い結果ですが、モデル毎の製造数で見るとDoyoモデルのフェイスシールドが阪大モデルの約3.5倍製造されていました。

(※今回のアンケートでは金型射出成形による製造は含めていません。Doyoモデル・阪大モデル共に金型で多くのフェイスシールド が製造されています。また、オリジナルデータでの製造数が50,793個と最も多いのはオリジナルデータで製作したと回答している1社による製造数が5万個(2020年9月現在)と大きく占めたことによります。)

この3.5倍という差異については、Doyoモデルはその形状が初期モデルよりフラットであることから、一回のプリント時間も短く、且つ複数個同時プリントもしやすいという特徴を持つためと推測されます。

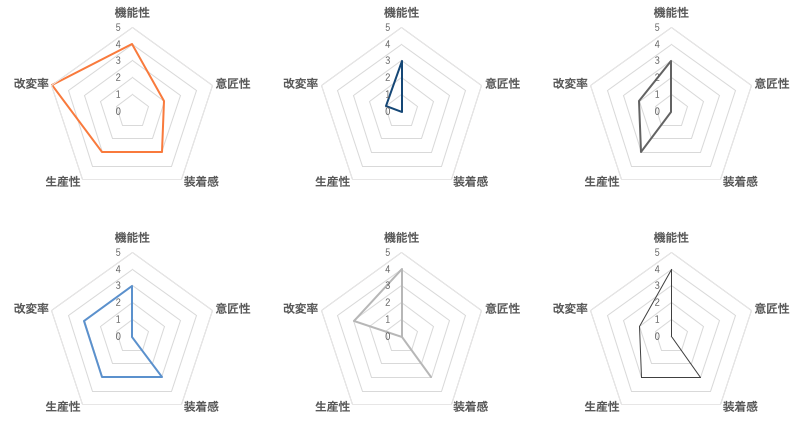

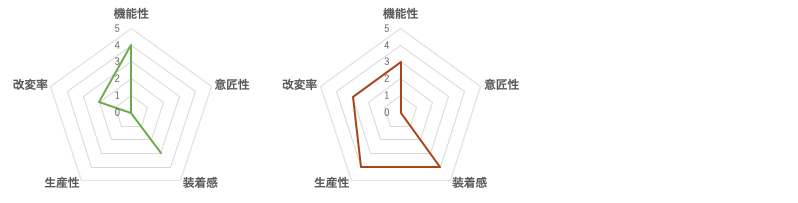

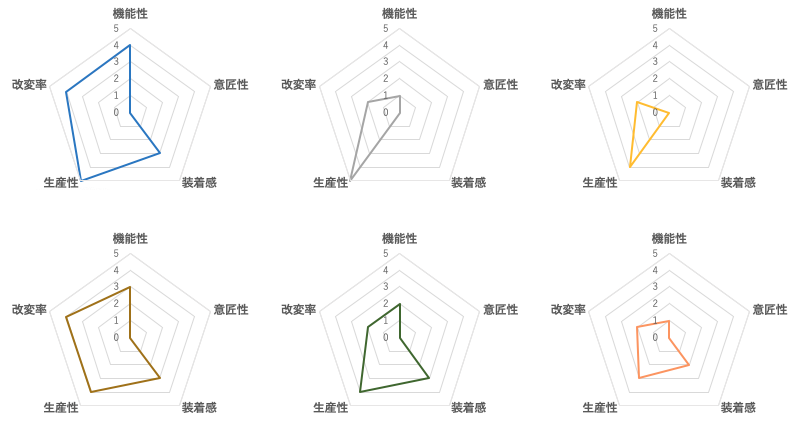

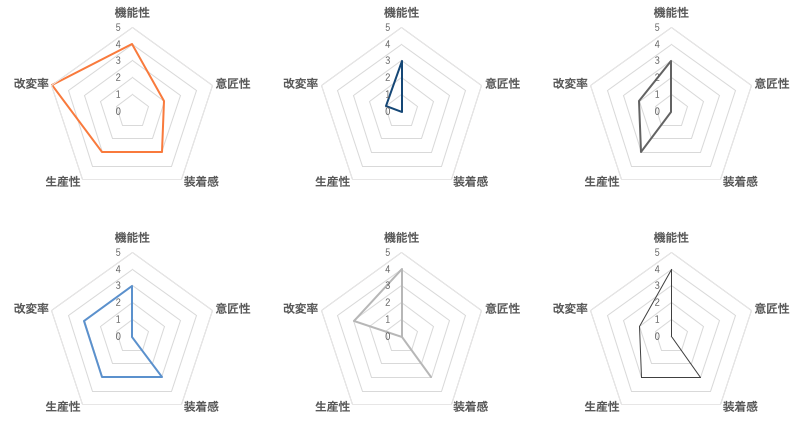

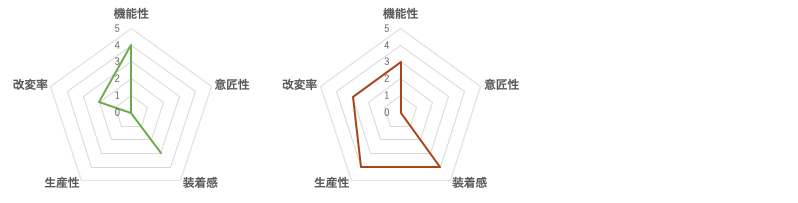

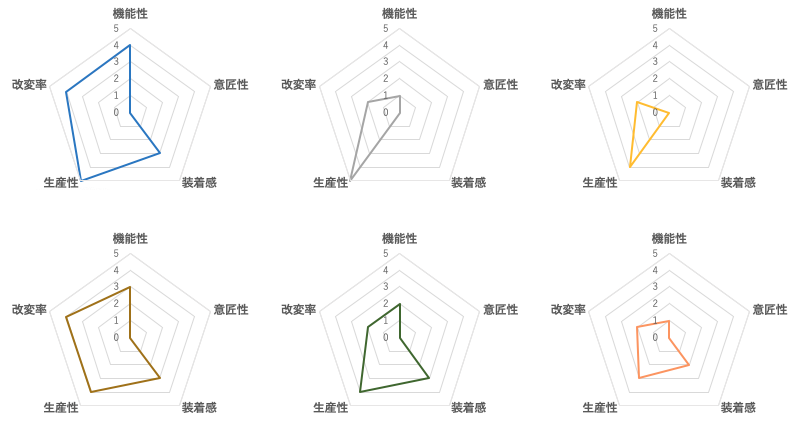

データの改変分類

どのような点に着目して改変したかを調査するために、追跡調査の17件の回答に対して、改変のポイントを4つの指標「機能性」「意匠性」「装着性」「生産性」、そして元のモデルからどれだけ改変したかの「改変率」で分析を行いました。

一つの指標は最大5ポイントとなります。(機能性に強く特化し元のモデルから大きな改変であれば「機能性」5ポイント、合わせて簡易的な改変で「生産性」をあげているならば3ポイント、のように)

| 機能性 | 強度や使い易さなどの機能の工夫 | 50 |

|---|

| 意匠性 | デザイン性など | 7 |

|---|

| 装着性 | 装着感 | 41 |

|---|

| 生産性 | 製作速度や製作数の重視 | 54 |

|---|

| 改変率 | 元のデータからの改変度 | - |

|---|

「生産性」に着目した改変が多く、次いで「機能性」に着目した改変が多いことがわかります。

これは、フェイスシールドの不足に対応するために、生産スピードが求められたためだと考えられます。生産性を上げるためのデータ改変としては、細くする(軽量化のメリットもあり)、一度にプリントできる数を増やすといった回答が多く見られました。

次いで重視された改変項目「機能」の工夫としては、ブリッジ部分への透明シートの装着性を高める工夫や紐を留め易くするなどの工夫が多く見られました。

フェイスシールドをより早く供給するために、生産性を優先することは当然予測されたことですが、この短期間に「機能性」についての工夫も重視して取り組まれていたことは、市民ファブのものづくり、という土壌の成熟も感じさせる結果でした。

どのような改変が行われたか:機能性

機能性に着目しての改変を行なったもののレーダーチャートをまとめました。

機能性の改変事例としては以下のような回答を得ています。

- フィルムの大きさに合わせてブリッジの長さを変更

- ゴム紐を通す穴を引っ掛け型から通し型に変更

- フレームの折れやすい部分を真鍮で固定できるように

- 日本の文具2穴パンチの幅に合わせてシートを留める位置を変更

- シールドが前方に張り出すようにシートの湾曲が楕円となるように調整

- シートの端部を差し込むクリップを追加

- ゴム紐の長さを調整できる留め具を追加

- マスクの紐を利用できるようにした

- シールドの上部の隙間を減らすために、シールドが全体的に上方向になるように、穴の位置をずらした

紐やバンドを留めるための工夫が多いようです。「追加部品」を作成している柔軟さも興味深い点です。

どのような改変が行われたか:意匠性

- 女性が付けたくなるような色合い・透明感に注意した

- 合わせて、生産速度を上げるために全体を細くした

- 女性や子供に合わせてサイズを変更した

意匠性に着目しての改変を行なったものは少ない結果でした。

その中でも意匠性に着目しての改変だけではなく、女性や子供に合わせた多サイズ展開も行うなど、「医療従事者」前提ではなく「一般」の利用を前提としている点は他にはない特色を持たれていました。

フェイスシールド の利用範囲が広がるにつれ、このような意匠性を求められる展開は想定され得ると考えます。

どのような改変が行われたか:装着性

フェイスシールド は頭に装着するものであるので、装着性については全般的に多くの例で改変が行われていました。

- 中抜きして軽量化した

- 横幅を広げた

- バンドの長さを調整しやすいように、ゴム紐ではなく、一体成型でコード化した

製作者が実際に装着してみて「締め付け感」を感じ、幅を広げたという改変を行なった意見が多くありました。このように製作して改良を随時行いながらチェンジアップできるのは3Dプリンターならではと言えます。

どのような改変が行われたか:生産性

フェイスシールドが不足している現場に早く届けるために生産性を高める目的の改変は、今回一番多く見られた改変指標でした。多くは一度のプリントで複数個をプリントできるようにステージに配置するという改変であったようです。

- 元のモデルの一部分だけをプリントし、他の部材と組み合わせた

- 複数個を安定して一括造形できるように調整した

- 立体のウィングを左右にフラットに展開し、出力時間を2時間から38分にまで短縮した

- 限られたステージでより多くの数がプリントできるように 形状を全体的に広げた

- レーザーカッターで製作した

どのような改変が行われたか:バランス型

医療従事者と早い段階からフェイスシールド の生産に取り掛かり、医療従事者から具体的なアドバイス・レスポンスを受けて多方面の改善を行い、20回以上のブラッシュアップに取り組まれた例もありました。

まとめ

今回の調査で、3Dプリンタによるフェイスシールドの作成は14万を超える数が製作され、皆様の取り組みは、医療現場のフェイスシールドの不足に大きな貢献をなされました。

緊急のフェイスシールド不足ということで、製造においては何より「生産性」が重視されていましたが、同時により「機能性」を高める試みがなされてもいたことは、ものづくりの土壌の成熟も感じさせる結果でした。

利用モデルとしてはDoyoモデルと阪大モデルが二大モデルとして、日本国内でのフェイスシールド製造ムーブメントに寄与したと考えられ、この二つのモデル自身も改変を取り込み複数のバージョンが短期間に作られています。

データの改変に至る理由としては、「制作者が実際に装着してみて違和感・不快感を感じた」「装着した利用者からサイズのリクエスト」など、体験を元にした装着感や機能性への変更が多く行われていました。

ただ全体のサイズを変更する、というだけではなくクリップなどの部材の追加も含んだ、機能改善としてのデータの改変が行われていたことは大変興味深く感じます。

寄せられましたメッセージの中に「今回のムーブメントはファブ史に残る」ものだといただいておりますが、正しく皆様が作られた一つの歴史、そして今後のファブ史における一つのターニングポイントともなったのではないでしょうか。

勿論、今回の調査から今後考えるべき懸案もあります。今回「医療」に用いられるモノの改善は、医療的観点に基づいたものか、データの改変はどんな意図を持って改変されたのか、それは正しく共有されたのか。

今回、これだけのムーブメントを作られた皆さまと、今後共に考えていくことが出来ましたら幸いです。

重ねて、アンケートにご回答いただきました118名の皆さまに心より感謝申し上げます。

アンケートにご協力いただきました皆さま(※順不同)

株式会社キャステム様 / ほわっと様 / 株式会社モノミラ様 / Face Shield Japan、SAKURA Tempesta様 / 北海道北見工業高等学校様 / ㈱ケーヒン 吸気機構開発部様 / 津山工業高等専門学校様 / 筑波大学スポーツR&Dコア様 / 株式会社DAIMEI ECS DCPチーム様 / FabLab長野様 / 地球科学可視化技術研究所様 / 陣内和宏(FabLab Saga)様 / 渡辺達也様 / 千葉政明様 / 小松隆史(小松精機工作所)様 / 片山浩晶(株式会社ストラタシスジャパン)様 / 八木裕香子(三木歯科医院)様 / 小野正晴(DiGITAL ARTISAN)様 / 服部修一(服部時計店)様 / 加茂春菜様 / 木村朋道様 / 黒田悠生(株式会社八木熊)様 / 三枝千洋(北海道臨床宗教師協会(仮称))様 / 花本様 / 後藤尚久(アンブローズ アンドカンパニー株式会社)様 / 竹村真郷(ファブラボ浜松)様 / 濱中直樹(ファブラボ品川)様 / 監物真樹(PCレスキュー)様 / 春見明子(岐阜県立東濃特別支援学校)様 / 小嶋隆則((株)小嶋技研)様 / 鐘居和政(ファブラボ世田谷)様 / 神子妙子様 / 小林豊(イノベート須坂)様 / 吉田真也(SHINYA YOSHIDA DESIGN)様 / 河野史明(有限会社ディーエムシー)様 / 佐藤諒弥(東京工業大学附属科学技術高等学校)様 / 上田康夫(北海道大学)様 / 坂口豊(坂口歯科)様 / 山内康広(有限会社メタルテック)様 / 藤原多喜夫(株式会社ヒューテック)様 / Yutaka ISHIZUKA(Dyshow industrie)様 / 松島茂樹(3dマイスターズ)様 / 當間隆司(武藤工業株式会社 3DP事業部)様 / 團浩二((株)リコー AM事業センター)様 / 金海博(大阪焼肉 海南亭)様 / 阿久津洋巳(新潟リハビリテーション大学)様 / 岩元清英(FaceBook 3D PRINT FACE SHIELD)様 / 徳井亜加根(国立障害者リハビリテーションセンター学院 義肢装具学科)様 / 長尾博文(岡山県立興陽高等学校)様 / 櫛橋康博(日本工業大学 先進工学部 ロボティクス学科)様 / 山口直也(株式会社北日本金型工業 総務人事経理課)様 / 井上博臣(三井住友海上火災保険株式会社 関西損害サポート第一部)様 / 木村正(宮城県登米総合産業高等学校)様 / 星野浩通(新潟リハビリテーション大学)様 / ナリタタツヤ(Tinker.jp)様 / 津坂富浩(日本オールラック研究所)様 / 霜村瞭(株式会社revot)様 / 古川貴一(株式会社ミマキエンジニアリング)様 / 望田勇人様 / 平木雅彦(高エネルギー加速器研究機構 機械工学センター)様 / 伊藤正人(Atelier AM)様 / 後藤歩(ヘンナモノ工房)様 / 齊藤隆((株)シェアデザイン)様 / 長谷川晴基(長岡工業高等専門学校 ロボティクス部)様 / 道用大介(神奈川大学)様 / 渡辺ゆうか(ファブラボ鎌倉)様 / 木村裕之(特定非営利活動法人まなひろ)様 / 渡辺治(FabLab 関内/フリーランス(建築CG制作))様 / 澤口剛(富士工業株式会社 技術部)様 / 橋本大智(株式会社tHiN'nk.)様 / 松岡幹人(ティーシーエム合同会社)様 / 依田健一(Dアカデミー株式会社)様 / 塚原 敏彦(Studio A-Dim)様 / 大澤猛(エヌシーアイ販売株式会社)様 / 森澤友和(The DECK)様 / 清水隆志(宇都宮大学)様 / 植西美侑(立命館大学 法学部 法学科)様 / 吉岡純希(慶應義塾大学SFC研究所/株式会社NODE MEDICAL)様 / 渡辺洋一郎(ファブラボ広島安芸高田)様 / 宮本誠(株式会社みやもと 代表取締役社長)様 / 下田亮(チーム藤沢)様 / 吉澤文様 / 脇本智正(エス.ラボ株式会社)様 / 中原健司(タカノ株式会社)様 / 當間隆司(武藤工業(株) 3DP事業部)様 / 西謙一(NES株式会社)様 / 大野秀晃(株式会社ジャパン・メディカル・カンパニー)様 / 池田武史(i.Design Studio)様 / 若林祐次(株式会社アトラス)様 / 佐々木隆嗣(㈱アビスト 3Dプリント事業部)様 / 富永哲欣(小平あたりでCivicTech)様 / 岸竜也(株式会社キシテック 代表取締役)様 / 澤田安彦(Carbon事業推進部)様 / 関信吾(株式会社アスペクト 営業部)様 / 松田晋幸(山口県産業技術センター)様 / 中澤啓明(有限会社中澤鋳造所)様 / 前田隼輝(徳島大学理工学部理工学科機械科学コース)様 / 桑原明伸(徳島大学 技術支援部 常三島技術部門)様 / 八木岡亮(茨城県立土浦産業技術専門学院)様 / 木曾康全(カラタニエンジニアリング株式会社)様

アンケート概要

- (1)目的

- COVID-19における3Dプリントフェイスシールド製造に際して、3Dデータの流通と3Dプリンターの生産能力を調査する

- (2)対象

- 3Dプリンターによるフェイスシールドの設計あるいは製造にかかわった個人・団体・企業

- (3)調査期間

- 2020年6月8日(月) アンケート発出

2020年6月30日(火) アンケート回答1次締め切り

2020年7月30日(木) アンケート回答2次締め切り

- (4)調査手法

- アンケート調査(回答必要時間5〜10分)

- (5)回答方法

- Googleフォームによるアンケート回答

https://forms.gle/ijNAP2ZGNufWyEMY7

- または質問紙(docx版またはpdf版)へのご記入後、fabearth@sfc.keio.ac.jp まで電子データを送付

質問紙はこちらよりダウンロードしてください。

この度、慶應義塾大学SFC研究所・ソーシャルファブリケーションラボラトリでは、「3Dデータの流通と3Dプリンタの生産力」の調査として【COVID-19におけるフェイスシールド製造に関するアンケート調査】を行わせていただきます。

新型コロナウィルスの感染拡大による医療現場における医療資材の不足解消へ、3Dプリンターがその制作に取り組むムーブメントは、3Dプリンターの可能性を世界に大きく知らしめる結果となりました。現在も3Dプリンターの需要は急速に伸び続けております。

日本でも3Dプリンターを用いたフェイスシールドの作成に多くの個人・団体・企業が取り組み、日本の医療現場に多大な貢献がなされました。また、医療現場だけではなく、官公庁・企業・商店、と多くの場に届けられていく中で、フェイスシールドの3Dデータをより良くしていく「改善」、より現場・個人の要望に応じた「最適化」とデザインの改変が進められていきました。

このように、ある一つの製品について、世界的に一斉に3Dプリンターが用いられた事例は過去になく、3Dデータがどのように活用されたのか、3Dプリンターでどれだけの生産能力があったのかを調査する必然性があると考えています。

本アンケートで得られた知見は、報告書として取りまとめ、今後災害時の3Dプリンターの活用、大量製作ではない個別一品製品への3Dプリンターの可能性へと進む社会デザインへ寄与する資料とさせていただきます。

ご多忙中に誠に恐縮ではございますが、ご協力いただけますよう宜しくお願い申し上げます。

- アンケートはこちら

- https://forms.gle/ijNAP2ZGNufWyEMY7

本アンケート調査プロジェクト発信者

- 田中浩也 慶應義塾大学環境情報学部 教授

- 原雄司 株式会社DiGITAL ARTISAN 代表取締役

- 道用大介 神奈川大学経営学部国際経営学科 准教授

- 宮川祥子 慶應義塾大学看護医療学部 准教授

- 古川英光 山形大学学術研究院理工学研究科 教授

本調査へのお問い合わせ

慶應義塾大学SFC研究所・ソーシャルファブリケーションラボラトリ

事務局:常盤・青木

E-mail : fabearth@sfc.keio.ac.jp

Phone: 050-3698-5285